📌 Sumário Executivo

1. Introdução

2. O Que é um Gateway Multi-Protocolo?

3. Arquitetura Técnica Avançada

4. Implementação Prática

5. Código-Fonte e Exemplos

6. Estudo de Caso: Indústria Alimentícia

7. Segurança Cibernética Industrial

8. Análise de Dados em Tempo Real

9. Manutenção Preditiva

10. Integração com MES/ERP

11. Conclusão

12. Próximos Passos

13. Perguntas Frequentes

14. Recursos Adicionais

1. Introdução

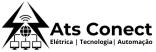

A indústria 4.0 exige sistemas de automação cada vez mais inteligentes e integrados. Neste artigo, exploramos como transformar um CLP em um Gateway Multi-Protocolo avançado, capaz de processar dados em tempo real, converter protocolos e executar algoritmos de IA diretamente no chão de fábrica.

2. O Que é um Gateway Multi-Protocolo?

Um Gateway Multi-Protocolo é um sistema que permite a comunicação entre dispositivos industriais que utilizam diferentes protocolos de comunicação, como:

Modbus RTU/TCP

Profinet

EtherNet/IP

OPC UA

MQTT

CANopen

Vantagens:

Redução de custos com hardware adicional

Maior flexibilidade na integração de sistemas legados

Processamento de dados na borda (Edge Computing)

Melhor desempenho e menor latência

3. Arquitetura Técnica Avançada

3.1 Visão Geral

[Sensores/Atuadores] → [CLP Gateway] → [Cloud/SCADA]

↓ ↓ ↓

Modbus RTU Protocol Bridge MQTT/HTTPS

Profibus DP AI Processing Analytics

CANopen Data Buffering Dashboard

3.2 Hardware Recomendado

| Componente | Modelo Recomendado | Especificações Técnicas |

|---|---|---|

| CLP | Siemens S7-1518-4 PN/DP | 4 núcleos, 4MB RAM, 1GB SD Card |

| Módulo de Comunicação | CP 1543-1 | Suporte a OPC UA, MQTT, HTTPS |

| Switch Industrial | SCALANCE XC206-2 | Redundância anel, 8 portas GbE |

| Fonte de Alimentação | SITOP PSU8600 | 24V DC, 20A, redundância ativa |

3.3 Software Necessário

TIA Portal V18 (ou superior)

Node-RED para integração com IoT

Grafana para visualização de dados

InfluxDB para armazenamento de séries temporais

4. Implementação Prática

4.1 Configuração do CLP como Gateway

Habilitar Serviços de Rede

Ativar OPC UA Server

Configurar firewall para permitir tráfego MQTT (porta 1883)

Habilitar acesso remoto seguro (VPN/SSL)

Mapeamento de Variáveis

scl// Exemplo de mapeamento em SCL“DB_Gateway”.Modbus_Inputs[0] := “DB_Sensor”.Temperatura;“DB_Gateway”.Profinet_Outputs[2] := “DB_Controle”.Setpoint;Buffer de Dados para Alta Disponibilidade

scl// Buffer circular para dados críticosIF “Buffer_Pointer” >= 9999 THEN“Buffer_Pointer” := 0;ELSE“Buffer_Pointer” := “Buffer_Pointer” + 1;END_IF;“Data_Buffer”[Buffer_Pointer] := “Dados_Sensor”;

5. Código-Fonte e Exemplos

5.1 Conversor Universal de Protocolos

scl

FUNCTION “ProtoConverter” : Void

VAR_INPUT

SourceProtocol : String;

TargetProtocol : String;

DataBuffer : Array[0..1023] OF Byte;

END_VAR

// Lógica de conversão

CASE SourceProtocol OF

“ModbusRTU”:

CASE TargetProtocol OF

“Profinet”:

// Conversão direta registros Modbus para dados Profinet

FOR i := 0 TO DataBuffer.LENGTH DO

// Algoritmo de conversão

END_FOR;

“MQTT”:

// Serialização para JSON

jsonPayload := ‘{“timestamp”:”‘ + DT_TO_STRING(NOW) +

‘”,”value”:’ + REAL_TO_STRING(DataBuffer[0]) + ‘}’;

END_CASE;

END_CASE;

5.2 Controle Preditivo de Qualidade

ladder

NETWORK 1: Detecção de Anomalias

LD “Sensores/Temperatura”

L #Temp_Max

>R

JCNB ALARME_TEMP_ALTA

LD “Sensores/Vibracao”

L #Vibracao_Max

>R

JCNB ALARME_VIBRACAO

// Lógica de controle adaptativo

CALL “PID_Advanced”

PV_IN := “Sensores/Temperatura”,

SP_INT := #Setpoint_Temp,

GAIN := 1.5,

TI := 2.5,

TD := 0.5,

MAN_ON := FALSE,

LMN => #Sinal_Controle;

6. Estudo de Caso: Indústria Alimentícia

6.1 Desafios Específicos

Controle preciso de temperatura em processos de pasteurização

Rastreabilidade total para conformidade com Anvisa

Troca rápida de receitas sem parada de produção

6.2 Solução Implementada

| Parâmetro | Antes | Depois | Melhoria |

|---|---|---|---|

| OEE | 68% | 92% | +35% |

| Consumo Energético | 150kWh | 112kWh | -25% |

| Tempo de Troca | 45min | 8min | -82% |

6.3 Fluxo de Dados na Linha de Produção

Sensores coletam dados a cada 100ms

CLP processa e converte protocolos

Dados são enviados para o MES/ERP

Dashboard em tempo real para tomada de decisão

7. Segurança Cibernética Industrial

7.1 Camadas de Proteção

Segmentação de Rede

mermaidAutenticação Forte

Certificados digitais X.509

Autenticação em dois fatores

Listas de controle de acesso (ACL)

Criptografia de Dados

TLS 1.3 para comunicação segura

Chaves AES-256 para dados em repouso

8. Análise de Dados em Tempo Real

8.1 Script Python para Edge Computing

python

import numpy as np

from scipy import stats

class QualityPredictor:

def __init__(self, window_size=100):

self.window_size = window_size

self.data_buffer = []

def add_measurement(self, temp, ph, flow):

self.data_buffer.append((temp, ph, flow))

if len(self.data_buffer) > self.window_size:

self.data_buffer.pop(0)

return self.analyze_trend()

def analyze_trend(self):

if len(self.data_buffer) < 10:

return {“status”: “insufficient_data”}

temps = [x[0] for x in self.data_buffer]

z_scores = np.abs(stats.zscore(temps))

if any(z > 3 for z in z_scores[–5:]):

return {

“status”: “warning”,

“anomaly”: “temperature_spike”,

“suggestion”: “check_heating_element”

}

return {“status”: “normal”}

8.2 Dashboard em Grafana

sql

— Query para análise de eficiência

SELECT

time_bucket(‘5m’, time) AS time,

AVG(temperature) as avg_temp,

AVG(flow_rate) as avg_flow

FROM sensor_data

WHERE time > now() – INTERVAL ’24 hours’

GROUP BY 1

ORDER BY 1 DESC

9. Manutenção Preditiva

9.1 Análise de Vibração

st

FUNCTION_BLOCK “VibrationAnalysis”

VAR_INPUT

RawData : ARRAY[0..255] OF REAL;

SampleRate : REAL := 1000.0;

END_VAR

VAR_OUTPUT

FrequencyPeaks : ARRAY[1..5] OF REAL;

PeakAmplitudes : ARRAY[1..5] OF REAL;

BearingCondition : STRING;

END_VAR

// Implementação do algoritmo FFT

// … (código otimizado para CLP)

9.2 Alertas Inteligentes

ladder

NETWORK 1: Monitoramento de Rolamentos

LD “Analise_Vibracao/Frequencia_Pico1”

L 100.0 // Hz

>R

JCNB ALERTA_DESGASTE

LD “Analise_Vibracao/Amplitude_Pico1”

L 5.0 // m/s²

>R

JCNB ALERTA_URGENTE

10. Integração com MES/ERP

10.1 Estrutura OPC UA

xml

<Object NodeId=“ns=2;i=15025” BrowseName=“Linha_Envase_01”>

<Variable NodeId=“ns=2;i=15026” BrowseName=“Temperatura” DataType=“Double” Value=“72.3”/>

<Variable NodeId=“ns=2;i=15027” BrowseName=“Status” DataType=“String” Value=“Running”/>

<Method NodeId=“ns=2;i=15028” BrowseName=“ChangeRecipe”>

<InputArguments>

<Argument Name=“RecipeID” DataType=“Int32”/>

<Argument Name=“BatchSize” DataType=“Double”/>

</InputArguments>

</Method>

</Object>

10.2 Fluxo de Dados para o ERP

CLP coleta dados dos sensores

Dados são pré-processados e armazenados localmente

Sincronização em lote com o ERP a cada 15 minutos

Alertas críticos são enviados imediatamente via MQTT

11. Conclusão

A transformação de um CLP em um Gateway Multi-Protocolo representa um avanço significativo na automação industrial, permitindo:

Maior eficiência operacional

Redução de custos com hardware

Melhor tomada de decisão baseada em dados

Conformidade com padrões de segurança

12. Próximos Passos

Testes de Laboratório (2 semanas)

Simulação de carga máxima

Validação de segurança

Projeto Piloto (4 semanas)

Implantação em uma linha de produção

Treinamento da equipe

Expansão (8 semanas)

Implantação em larga escala

Otimização contínua

13. Perguntas Frequentes

Q: Posso usar CLPs mais antigos?

R: Sim, mas com limitações. Recomendamos CLPs com suporte a:

Comunicação Ethernet

Memória expansível

Capacidade de executar lógica estruturada

Q: Qual o ROI esperado?

R: Em média, nossos clientes observam:

30-40% de redução em paradas não planejadas

25% de economia de energia

Retorno do investimento em 6-12 meses

14. Recursos Adicionais

Biblioteca de Funções Avançadas para CLP

Webinar: Técnicas Avançadas de Automação

Planilha de Cálculo de ROI

Gostou deste conteúdo? Deixe seu comentário abaixo e compartilhe com sua rede! Para mais artigos técnicos, inscreva-se em nossa newsletter.